爆破延时时间测试系统--LabVIEW程序设计

前言: 传统的爆破延时时间的检测采用专用的测试仪器配合上位机的硬件配置方式,基本能够满足采样速度快的生产测试要求,但存在存储数据空间小、测试显示不同步、维护扩容及软件升级困难等缺陷。如今,计算机硬件、软件及测试技术飞速发展,集成化、模块化设计思想已经渗透到各个产品设计领域。因此,有必要更新设计原有落后的系统,使之适应当前生产测试和技术发展的需要,从而最大限度地提高生产效率和经济及社会效益。本系统设计采用工业级主机机箱结构,集成以太网总线高速数据采集设备,层叠式结构,可扩展通道数等硬件配置。采用LabVIEW软件开发语言及Windows运行环境设计应用系统软件,数据采集速度、存储空间得到最大提升,数据采集设备维护及更换时间在2min以内,系统软件可以适应各种操作系统的要求且升级方便。系统适应于各系列、段别的电爆破起爆延时时间的检测。

一、配置及功能

硬件配置包括:研华工业级主机、双核2.5GHz CPU、2G内存、500G硬盘、工业级机箱IPC610。高速数据采集设备EM9118B-18(18通道数据采集接口、BNC接口插拔式设计、16位A/D、同步100KHz采样频率)。各传感器信号接入机箱背部航空插口,每机箱可扩展至36路接口。

硬件功能包括:引爆启动信号输入采集、多通道爆炸信号输入采集等。

软件配置包括:WinXP或Win7、8/office2007;labview2011;EM9118B-18驱动程序。

软件测试及数据分析功能包括:自动数据采集、处理、保存、显示测量数据;根据GB-T 6378.1-2008 计量抽样检验程序和《工业爆破》相应规定作出合格判断,根据处理结果进行点图(接受曲线图)及多种信息分析;测试结果可以自动生成并保存在EXCEL格式表,数据表可按常用索引进行查询检索(如:日期、批号)。

二、技术参数

1.测试范围和精度

测试范围:根据检测需要任意时间(s,ms);

精度单位:1us ~1ms可调;

2.输入信号要求

为保证系统精度,使用专用压电或光电传感器及放大器,对其信号要求为:

脉冲极性:正脉冲,上升沿有效;

脉冲幅度:2.0V ~ 5.0V;

脉冲宽度:大于100us;

3.起爆电源

本系统不配置起爆电源,使用用户已有的串联起爆电源,并在爆破网络中接入启动信号适配器,由适配器送出启动信号给本系统。

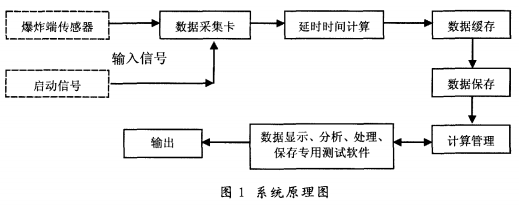

三、系统原理

系统原理如图1所示。爆炸端各传感器、放大器及系统各电源接好后,启动计算机检测系统软件,进入数据采集操作界面,检查各个测量参数符合技术要求后,串联起爆操作开始,实行启爆。此时,启爆信号出现并送到测试系统通道0,采集系统开始从0秒计时,各个采集通道开始数据采集。当雷管发生爆炸,光电传感器给出一个爆炸信号送到采集系统对应的采集通道,该通道由测试软件设置爆炸信号门限,比如脉冲门限为3V,信号大于3V时,表明爆炸已经完成。该信号采集后,系统自动计算与通道0采集的启爆信号相差的时间,并将此时间差保存到系统中。全部爆炸数据采集完成后,系统停止并将数据写入到硬盘相应文件中。

四、应用软件设计

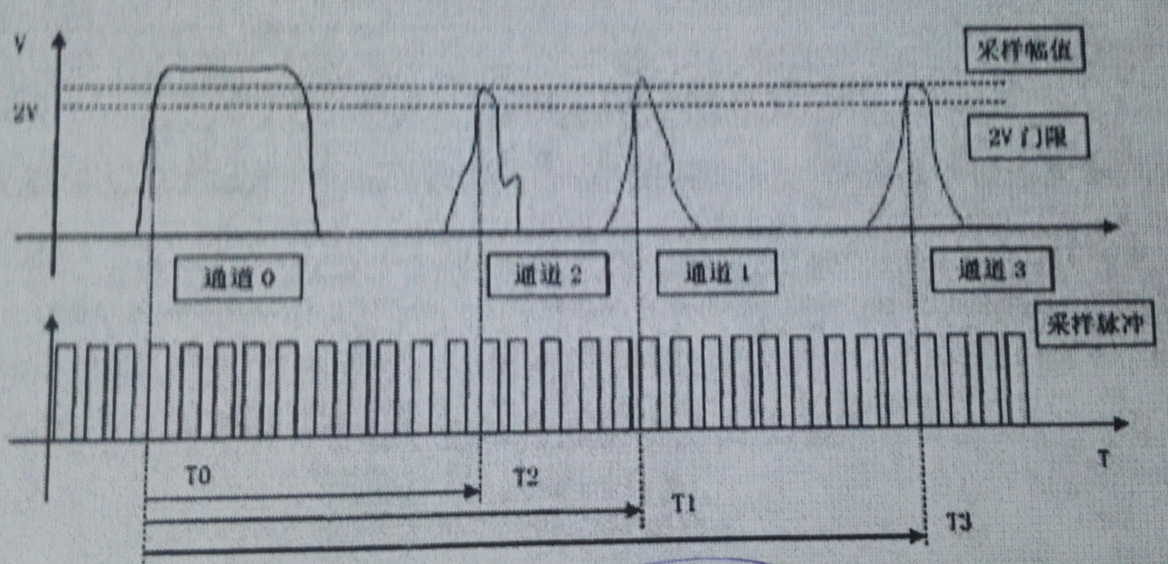

这里着重说明一下数据采集界面。单击采集按钮,系统开始数据采集。其中,通道0采集的是起爆信号,起爆信号出现后,其他各通道采集的信号以起爆信号为起始时间,分别采集到的信号为起爆信号发生后延时爆炸的相对时间值。即:Tc = Tn - To ,其中:Tc为某一通道的延时爆炸时间值,Tn为某一通道的采集绝对时间值,To为通道0的采集绝对时间值,单位为um。采样门限可以预先在软件中设定,比如设定为2V等。采集分析如下图所示:

五、关键系统参数描述及结论

本系统关键技术是对最小100us脉宽的信号进行采集,参数设置时采样率选择100KHz,触发方式选择外触发,上升沿有效,触发门限选择3V,循环采样模式,最大36通道同步采样。

LabVIEW提供了数据缓存交换编程模式,自动将采集的数据进行交换输出。在某通道打开后,采集幅值由触发与门限快速VI识别并由统计快速VI计算输出。得到门限数据后,把绝对时间和采集幅值保存在临时变量中进行后续处理。

幅值触发阈值设定为上升沿,起始电平为3V,采样数为1,输出采样数为1,即程序只采集第一个满足条件的幅值数据并将该数据向下输出。

六、结论

EM9118B系列数据采集设备,支持以太网接口和USB接口,它是高速并行、高精度数据采集设备,带有模拟输入、数字量输入、数字量输出、计数、测频、离线采集等功能。本产品可以测量工业现场的电压、电流、频率、基于桥路的传感器、扭矩、IEPE 等信号。A/D分辨率:16位,双端18CH,独立并行采集。转换速率:450KHz/CH,64MB缓冲区。输入范围:±5V、±10V、0~20mA(定制),支持外时钟,外触发;同时支持开关量输入: 4CH;开关量输出:2CH;计数器输入:4路可测频;编码器输入:2路;PWM输出:2路可设定步数用于控制步进电机;ICP: 4路(可选)加速度。为了保证定时采集的精确性,本设备使用FPGA作为采集控制单元,它内部实现了本设备的所有数字逻辑,并且提供了AD转换所需要的组合逻辑。

本系统采用高速数据采集设备为核心部件,实现高速、稳定的数据采集和存储。由于本应用软件自行开发研制,具有独立知识产权,在同类系统中可以方便地移植安装,在生产需要时,只需很低的维护升级费即可修改、增加一些实用功能。本系统略经改造即可适用于类似的火工品生产测试中,可以节约生产成本,提高工作效率。

|